-

0 引言

-

钾盐矿被列为中国新一轮找矿突破战略行动的紧缺矿产资源,中国钾盐矿主要分布于青海柴达木、新疆罗布泊及四川的内陆盐湖中,发现的固体钾盐矿较少。在云南思茅盆地和山东泰安大汶口勘探发现的为海相固体钾盐矿,JG-2井为布置于思茅盆地景谷凹陷的钾盐调查井,含盐层位主要为下白垩统勐野井组(岳维好等,2011;苗忠英等, 2022),全孔岩性以砂岩、粉砂岩、泥岩、泥砾岩、含泥砾石盐岩、含盐泥砾岩互层分布、反复交替出现。

-

目前岩盐地层地质调查取心钻头主要以合金、圆柱和尖齿式复合片钻头为主(罗冠平,2018;武羽晓等,2022),金刚石绳索取心钻头的应用有柴达木盆地达布逊干盐湖科学钻探工程(李金锁等, 2015),云南江城含盐带钾盐基准井——MK-1 井、 MK-2 井、MK-3 井(王永全等,2012;吕利强,2020) 等岩盐地质取心相关钻进经验。

-

本井采用 CHD127 系列绳索取心技术钻进取心,“无钾镁基饱和盐水泥浆”保护岩心及护壁完钻。设计采用孕镶金刚石钻头和PDC钻头,而钻进中由于岩石软硬互层频繁致使研磨性和可钻性变化快、泥(砾)岩水化膨胀等,产生 PDC 钻头“卡心” 内管难提和机械钻速下降至 1.56 m/h,孕镶金刚石绳索取心钻头岩盐地层机械钻速仅 1.51 m/h、寿命短、泥(砾)岩地层泥包严重等难题。在研究岩盐物理特性及孕镶金刚石钻头和 PDC 钻头在软—中硬度岩石剪切破岩机理后,通过优化绳索取心钻头结构和水力参数、优选PDC绳索取心钻头类型和齿型分布、改善泥浆流变性能和清洁能力等技术措施,机械钻速分别提高至 2.55 m/h 和 1.76 m/h,全井岩盐矿心平均采取率 97.25%,顺利达到钻穿含盐层及勐野井组层位目的。

-

1 项目概况

-

1.1 设计要求

-

井深 1800 m,岩心直径>70 mm;全孔取心,岩 (矿)心采取率不小于 90%;设计倾角 90°,井斜< 10°。

-

1.2 钻探主要设备

-

钻机选用具备绳索取心工艺施工优势和能力的 HXY-9B 型地质钻机;泥浆泵选择 BW300/16-D 型;配置了 TGLW350-N 型离心机、J1/A-2/E48-90F-3T 振动筛等固控设备。井斜测量采用 XBY2GW型陀螺测斜仪(周策等,2018)。

-

1.3 地层情况

-

第四系(Q)0~20.10 m,风化黏土夹碎石;上白垩统曼宽河组(K2mk)20.10~299.22 m,粉砂岩、细砂岩、泥质粉砂岩为主;勐野井组(K1me)299.22~1776.16 m,岩性为岩盐矿层及泥质粉砂岩、泥砾岩、泥岩互层分布;景星组(K1j)1776.16~1829.44m,泥岩、构造角砾岩夹少量白色砂岩。

-

1.4 岩性特征

-

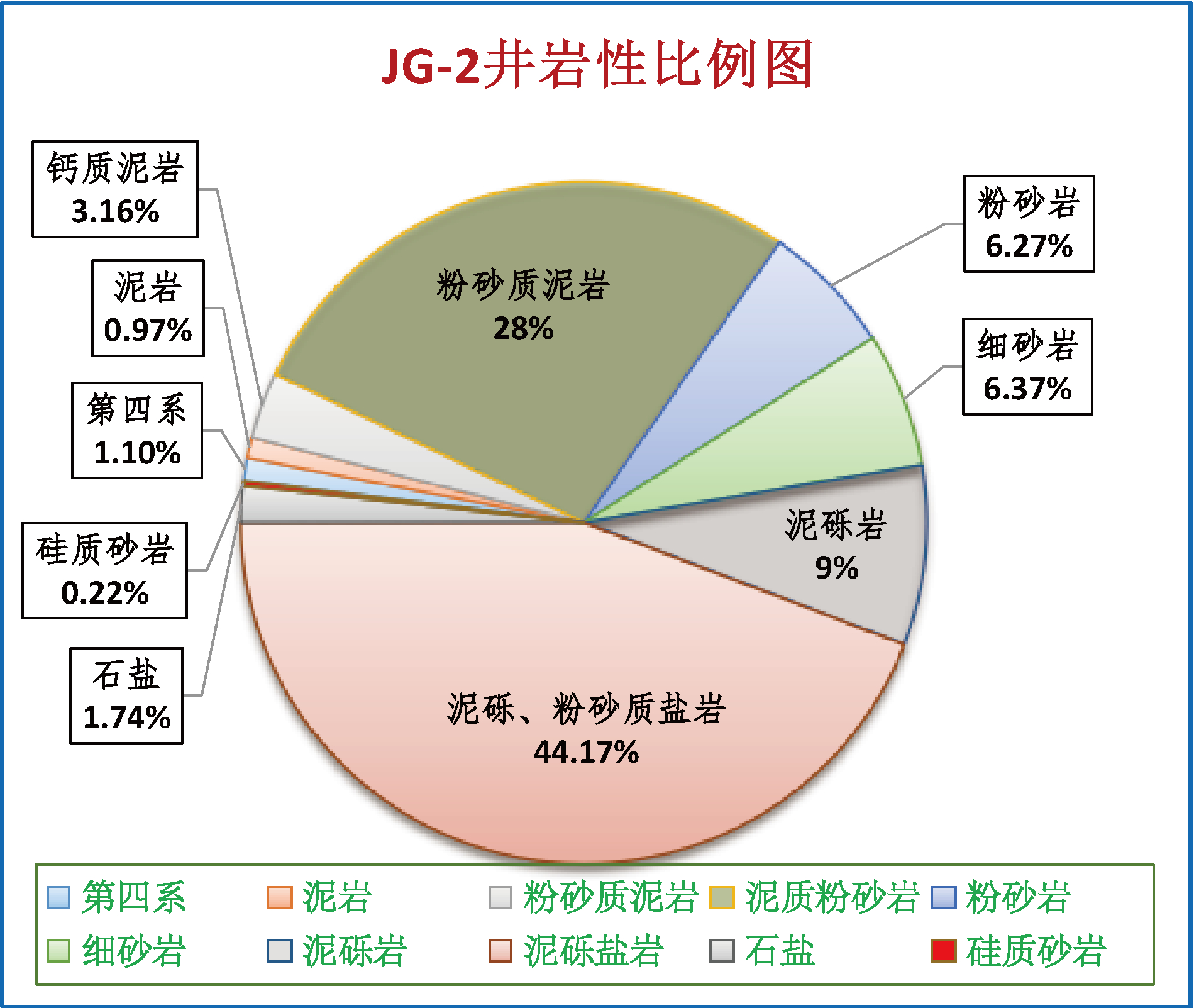

全孔岩性以泥砾质、粉砂质石盐岩(占比 44.17%)、(粉砂质钙质膏质)泥岩(占比 32.13%)、砂岩(占比 12.86%)为主,其他纯石盐岩、泥砾岩占比 10.74%(图1)。目的层勐野井组岩性以含泥砾或泥砾质石盐岩、石盐、粉砂岩与泥质粉砂岩互层分布、反复交替出现,全井整体岩石硬度均低于5级以下;泥质粉砂岩、砂岩研磨性较强、可钻性较好; 泥岩、泥砾岩研磨性中等、可钻性2~4级,容易产生钻头泥包;泥砾质岩盐、石盐研磨性低、可钻性为 1~2 级、硬度 1~2 级并具有一定的韧性,遇水可溶蚀、吸水潮解(宫述林等,2011)。全孔岩石呈完整局部破碎-完整分布。

-

图1 JG-2井岩性比例图

-

1.5 钻进方法及井身结构

-

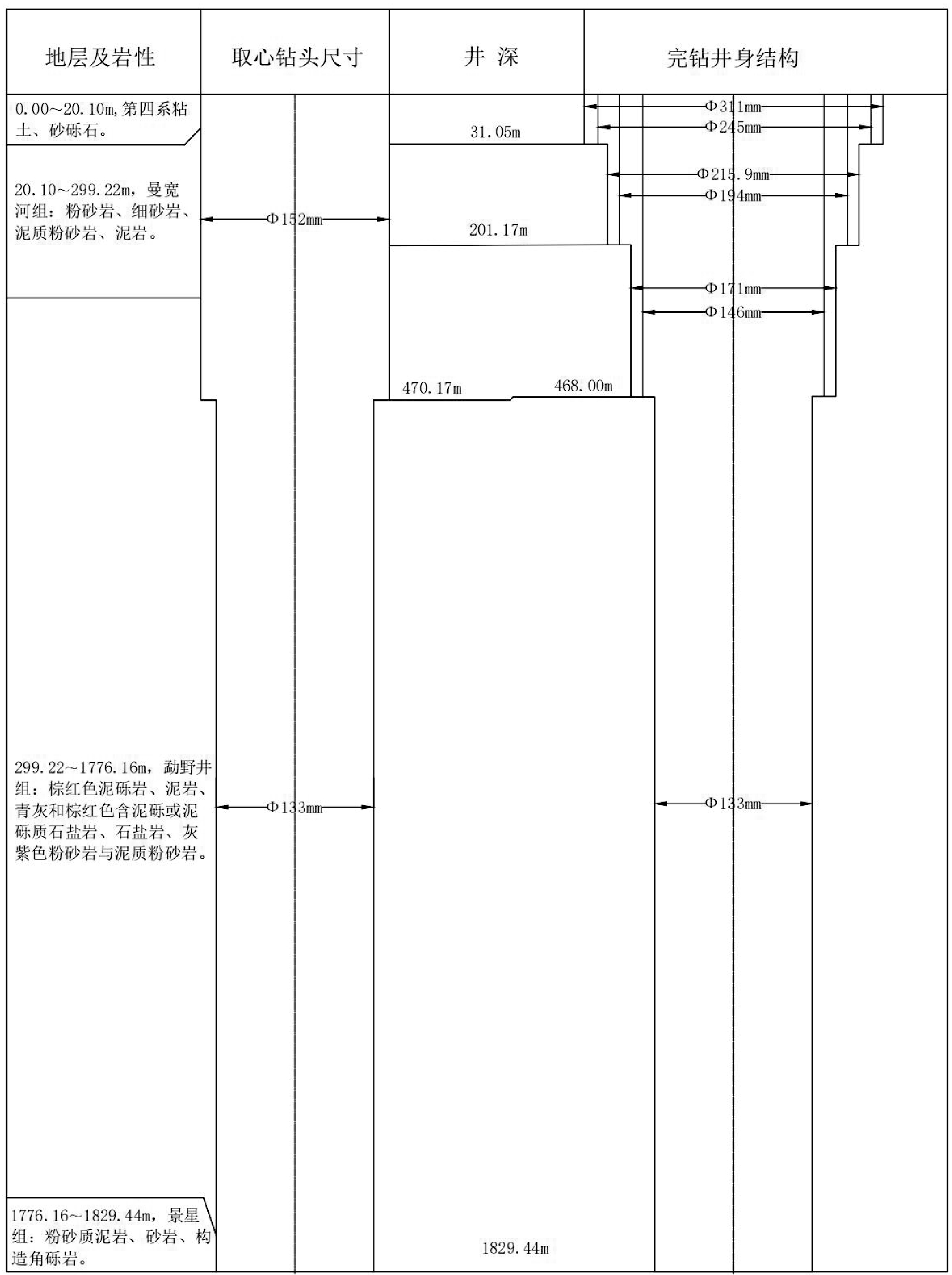

钻进方法采用两级小径绳索取心口径、三级大径扩孔(套管)成井、无钾镁基饱和盐水泥浆护壁长裸眼钻进完钻。为增加绳索取心环空间隙,提高岩屑携带能力,一、二开将 Ф130 mm 钻头直径加大至 Ф152 mm,三开将 Ф127 mm 钻头直径加大至 Ф133 mm。取心钻头尺寸与完钻井身尺寸结构对比(图2),具体施工顺序如下:

-

导管:0~31. 05 m,取心口径 Ф152 mm,扩孔口径Ф311 mm,Ф245 mm套管下深31. 05 m;

-

一开:31. 05~201.17 m,取心口径 Ф152 mm,扩孔口径 Ф215.9 mm,Ф194 mm 技术套管下深201.17 m;

-

二开:201.17~470.67 m,取心口径 Ф152 mm,扩孔口径为 Ф171 mm,Ф146 mm 技术套管下深 468. 00 m,固井水泥浆返至地面。

-

三开:Φ133 mm 钻头钻至 1829.44 m 裸眼完井。

-

图2 取心钻头尺寸与完钻井身结构对比图

-

2 钻头的使用及存在问题

-

2.1 钻头选择及使用情况

-

(1)导管段岩性为风化黏土夹砂砾石,使用 Φ 152 mm普通复合片钻头无泵反循环钻进取心,平均时效1.53 m/h。

-

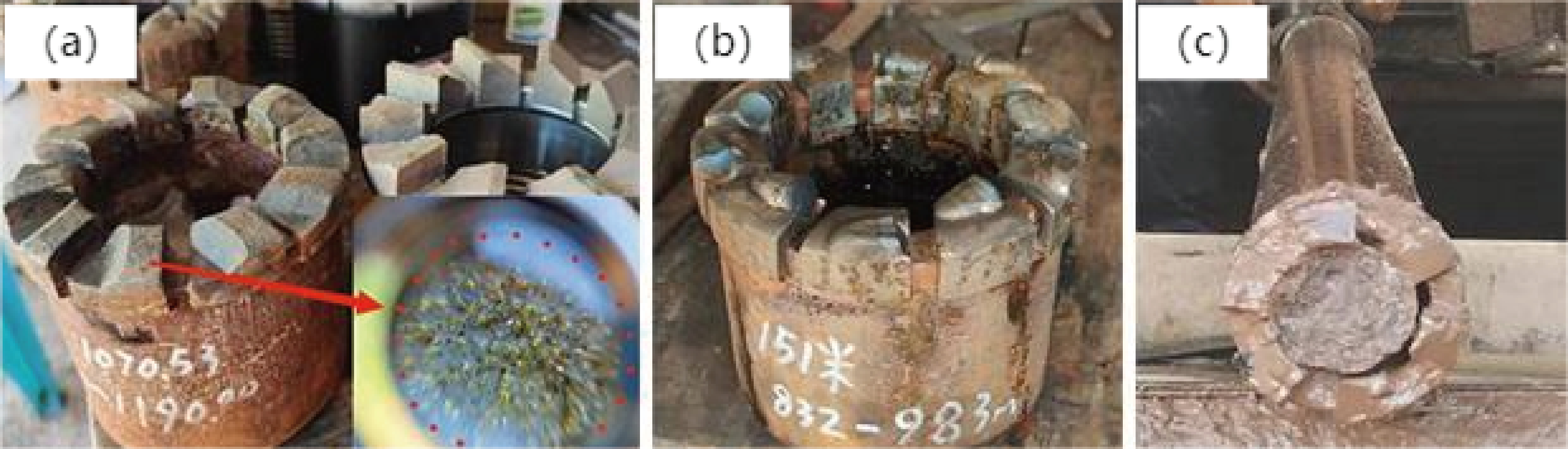

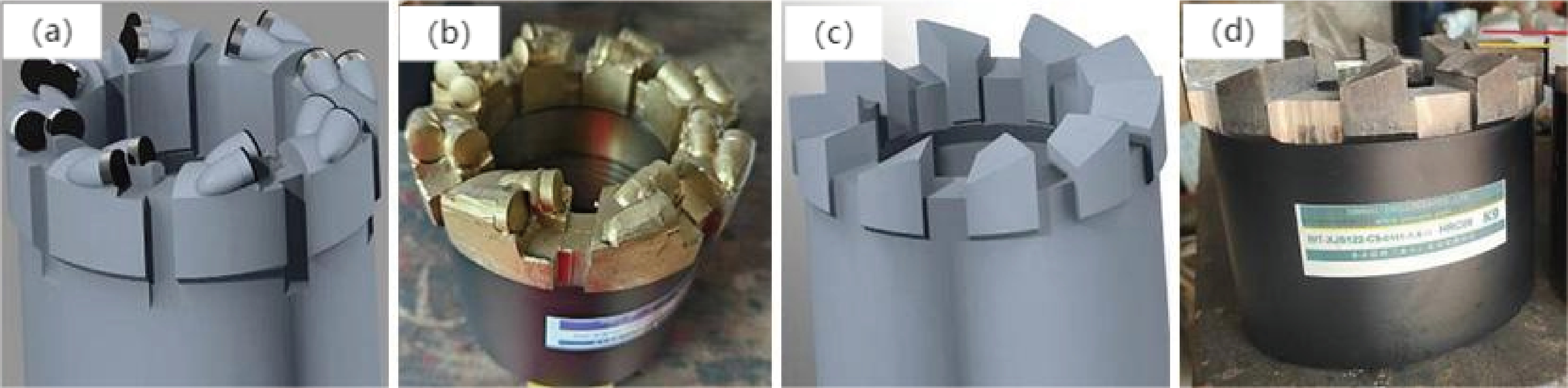

(2)一、二开次选用具备良好稳定性且有利于防斜的 Φ152 mm 阶梯齿轮绳索取心孕镶金刚石钻头(图3a),胎体硬度范围HRC25-30,金刚石粒度范围 60~80 目。由于孕镶金刚石钻头具有“自锐”特性,依靠小而多的金刚石刻划磨削岩石,高转速下胎体略超前金刚石磨损(朱恒银等,2014),在一开岩性为砂岩、泥质粉砂岩地层钻进中达到了较好的机械钻速(胡晨等,2021)。单只钻头进尺 170.12m,平均时效 1.53 m/h;二开地层岩性为泥质粉砂岩、泥砾岩、泥岩及岩盐互层,单只钻头进尺达到 269.50 m,平均时效2. 09 m/h。

-

(3)三开为岩盐、泥砾岩、粉砂岩、泥岩互层。在研磨性强的泥砾岩、粉砂岩中孕镶金刚石钻头容易出刃,选择了接触岩石面积小的齿轮型和稳定性好的尖环齿的孕镶金刚石钻头(图3b~c)。而岩盐属六八面体等轴晶系,单晶体呈立方体、晶面有阶梯状凹陷,集合体常呈粒状或块状、凹陷晶面,硬度为1~2级,研磨性低且具有一定的韧性,孕镶金刚石绳索取心钻头与不规则晶面易产生“打滑”,不利于金刚石出刃,针对岩盐地层选择了剪切破碎效率好的六刀翼PDC钻头(图3d)。

-

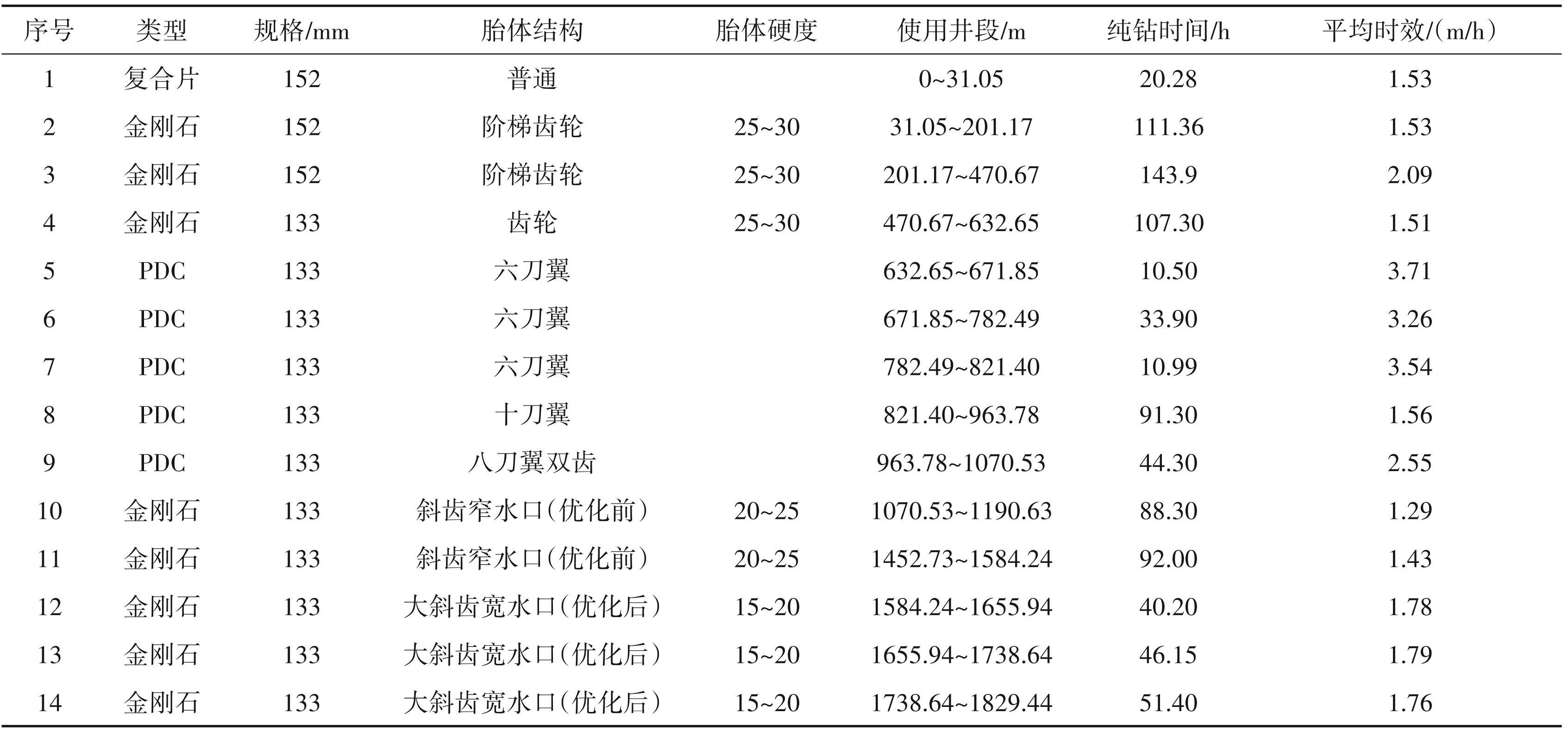

在 470.67~1829.44 m的三开长裸眼井段实际使用 Φ133 mm 孕镶金刚石钻头 6 只、PDC 钻头 5 只 (表1),含岩盐矿层中,孕镶金刚石钻头时效只有 1.29~1.78 m/h,PDC钻头时效达到2.55~3.71 m/h。

-

为满足钾盐地质深部钻探的复杂地层护壁及岩心保护要求,钻井液需具备适当粘度和密度,钻进时需采用大排量排屑、高转速钻进参数的条件,将 S130 mm 系列绳索取心钻头外直径加大至 Ф152 mm、CHD127 系列绳索取心钻头外直径加大至 Ф133 mm,以达到较大环空间隙、减小冲洗液上返阻力和对地层的压力(朱恒银等,2016)。

-

图3 设计选用钻头类型

-

a—阶梯齿轮钻头;b—齿轮钻头;c—尖环齿钻头;d—六刀翼PDC斜面钻头

-

2.2 存在问题

-

(1)环空影响

-

一开钻进中,导管与S130 mm钻杆环空过大(间隙 97 mm),为防止转速过高造成钻杆折断,机械转速控制在240 r/min以内,对孕镶金刚石钻头机械效率的发挥产生一定影响,平均时效只有1.53 m/h。

-

二开下入 Φ194 mm 技术套管环空间隙有所减小,立轴转速控制在 338 r/min 内,平均时效提高至 2.80~3. 00 m/h。

-

(2)钻头影响

-

孕镶金刚石尖环齿钻头由于水口偏小导致泥浆循环阻力增大、排屑不畅容易产生泥包现象,而齿轮型钻头可达到较好的水力循环和排屑效果,在泥砾岩、砂岩中机械钻速达到3.88 m/h,而在岩盐中机械钻速迅速下降至 1.51 m/h左右,通过调整钻进参数均无改善,提出钻头观察金刚石底唇出刃较好,但未能实现良好的机械钻速(图4a)。

-

在孕镶金刚石钻头钻进石盐岩层效率不高情况下使用了六刀翼 PDC 绳索取心钻头于井深 632.65 m 钻进(图3d)(汤凤林等,2023),PDC 钻头切削方式以切削、剪切破碎为主、挤压破碎为辅,具有钻速快、寿命长特点,适用于硬度和可钻性不高的岩盐类地层。在632.65~782.49 m石盐、泥砾质石盐岩地层中达到了 3.26~3.71 m/h 的较好机械钻速,但此类型钻头出现了岩心柱经常被切削齿卡死导致“卡心”而影响正常打捞心管的问题,通过增大泥浆循环排量冲洗钻头、“磨心”等技术措施皆无改善。发生“卡心”内管提不动情况导致提大钻增加了较多的故障时间(图4c)。

-

针对六刀翼 PDC 钻头出现“卡心”的问题,在 832. 00 m 使用了改进的十刀翼单齿 PDC 绳索取心钻头(图4b),该型钻头很好地解决了“卡心”问题,提高了内管打捞成功率,但在岩盐中钻进机械钻速迅速下降至 1.56 m/h 左右。分析此类型钻头由于齿型分布存在切削盲区,加之胎块数量偏多致使水口偏小产生了较大的泥浆循环阻力。

-

图4 存在问题钻头类型

-

a—孕镶钻头金刚石出刃情况;b—十刀翼单齿PDC钻头;c—六刀翼PDC钻头“卡心”

-

(3)泥包与岩心磨细

-

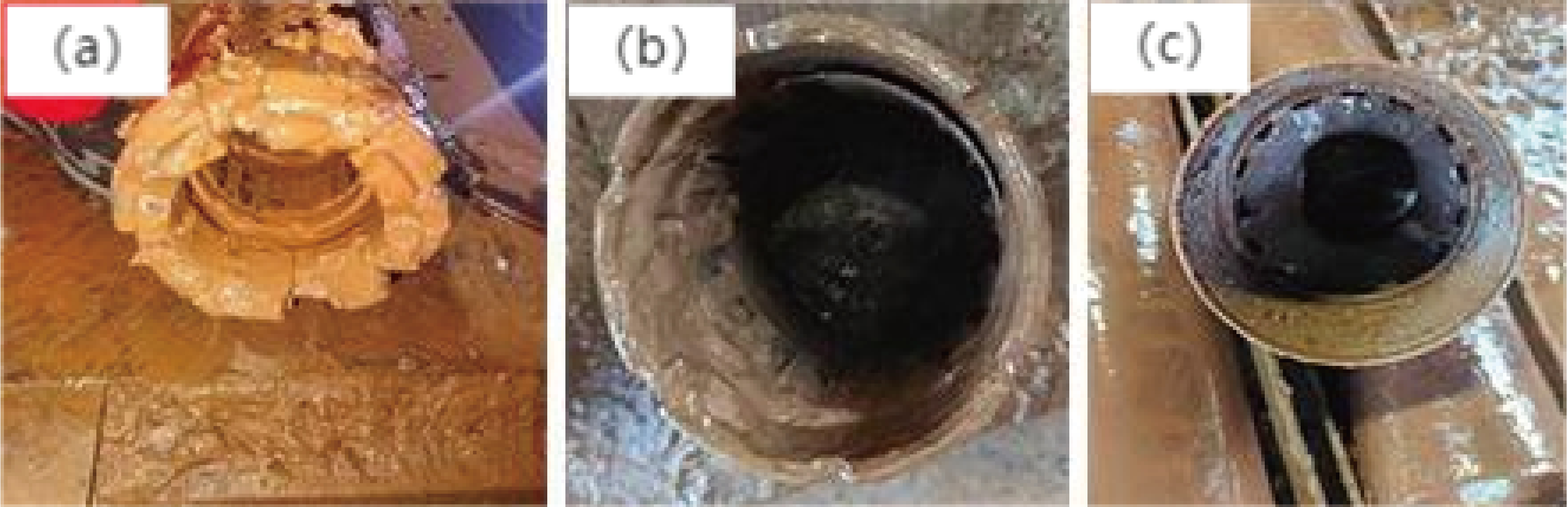

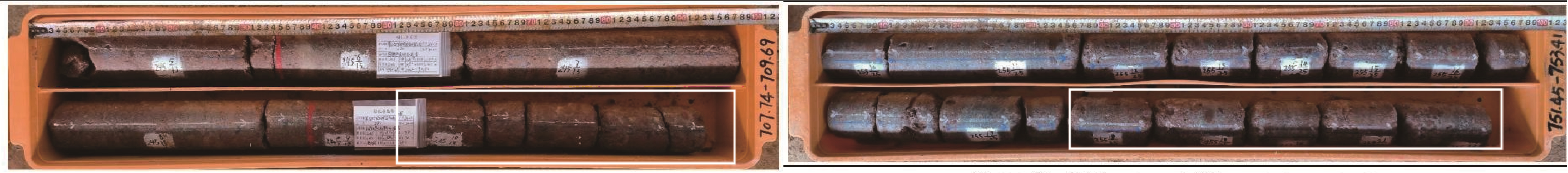

勐野井组泥岩、泥砾岩、含石盐泥砾岩富含蒙脱石、高岭土矿物成份,容易产生水化分散黏附于钻头及金属表面,由于机械镶嵌与化学吸附共同作用造成严重的钻头与卡簧泥包(图5a~c)(李金锁等,2015),导致卡簧与卡簧座的黏附泥包抱死而丧失自由行程造成堵心和岩心磨细的情况(图6)。

-

图5 钻头和卡簧的泥包

-

a—井深1076.53m出井钻具泥包;b—卡簧泥包;c—卡簧黏附抱心

-

图6 岩心磨细情况

-

另外,正常钻进泵量不足以达到较好的排除盐屑效果,以及内管单动性能破坏等因素也是导致泥包和岩心磨细的重要原因。

-

(4)地层原因

-

勐野井组层厚较大(299.22~1776.16 m),泥岩占比 32.13%,最薄的泥岩层厚 7.64 m,而深部泥岩在温度、压力作用下,因压实胶结使结构致密且塑性变强,而砂岩进入深部后硅质含量有所增加,导致岩层的硬度和可钻性难度增加,对钻头与岩性的适应性带来较大的选择难度,造成频繁提钻更换钻头。

-

3 钻头与工艺的优化及问题解决

-

针对岩盐的硬度和研磨性低,可钻性为1~2 级,同时具有较高韧性、晶面打滑等特点,在孕镶金刚石钻头出刃慢且机械钻速低情况下,考虑采用 PDC 钻头代替孕镶金刚石钻头钻进石盐岩、泥岩地层,以 PDC 钻头微压裂压碎和小体积破碎岩盐、泥岩方式获得较好机械钻速。而井深后考虑砂岩硅质含量增加、泥岩压实胶结情况下,硬度增加、可钻性变难而导致PDC钻头机械钻速严重下降时,通过优化孕镶金刚石钻头底唇形状、增大水口宽度、降低胎体硬度和金刚石粒度,以加强孕镶金刚石钻头微切削研磨及微压裂碎岩效率来提高机械钻速。

-

泥包和岩心磨细的问题可在钻头和钻具结构、钻进参数、钻井液方面加以改进。

-

3.1 钻头选型与优化

-

(1)PDC 绳索取心钻头优化,针对六刀翼 PDC 绳索取心钻头“卡心”内管经常性提不动问题,经过提钻后分析认为,造成“卡心”原因为六刀翼PDC钻头齿翼过少、水道偏宽,同心圆不足导致岩心柱与钻头底唇容易产生偏移而被“卡死”(图4c),在采用同心圆较好的十刀翼、八刀翼PDC绳索取心钻头后完全消除了“卡心”现象。

-

使用十刀翼 PDC绳索取心钻头后,机械钻速严重下降,分析认为同一刀翼的切削面上为单齿排列,在绳索取心厚壁钻头结构中存在较大的切削盲区,通过优化改进为八刀翼双排错齿PDC绳索取心钻头(图7a~7b),切削齿优化为前后双排错齿分布,改进了底唇形状和保留合理同心圆结构。同时进一步优化水口尺寸,改善了泥浆的循环流速,提高了冷却、排屑效率,机械钻速由十刀翼 PDC 绳索取心钻头的 1.56 m/h 提高至 2.55 m/h,同时也解决了六刀翼 PDC 绳索取心钻头“卡心”而提不动内管的问题。

-

(2)金刚石钻头的优化,PDC 钻头在深部钻进硅质含量高的砂岩时,机械钻速存在严重下降情况,导致需要频繁提钻更换金刚石钻头。而孕镶金刚石钻头在不同地层具有广泛的适用性特点,井深后为适应不同岩性的频繁互层反复出现,将孕镶金刚石钻头作为首选优化目标。而在岩盐中金刚石钻头与不规则晶面易产生“打滑”,出露的金刚石刃角很快磨损失去工作能力,导致接触面积增大,低研磨性岩盐使胎体的磨耗滞后于金刚石磨损,磨去刃角的金刚石不能脱落,使金刚石出刃中断,致使钻头打滑机械钻速很快变慢(沈立娜等,2014)。为解决上述问题,对孕镶金刚石钻头进一步加以优化,具体方法为:将孕镶金刚石钻头底唇形状优化为大斜齿尽量减小切削面积(图7c),增大金刚石胎体切入深度、促使切削具剪切岩石面积减少,以降低破碎岩石阻力(段隆臣等,2012)。胎体硬度通过适当降低胎体骨架成分及胎体粉末致密度,使钻头胎体达到合理耐磨性,提高金刚石出刃性能。金刚石粒度选用20~40中粗目数,达到更快的自磨出刃及切削进尺效果(汤风林等,2021)。从表1 数据看出,优化后的大斜齿金刚石钻头机械钻速由1.29 m/ h提高至1.76 m/h以上(易强忠等,2023)。

-

(3)针对钻头与卡簧泥包和堵心问题,在钻头优化方面将原设计的 5 mm 水口宽度增大至 10 mm (图7d),同时增大胎体底部斜面角,始终保持较好的切入深度和破岩效果,经过进一步改善水口过流断面,减小泥浆循环阻力,增加钻井液对钻头底部清洗面积,达到减少钻头和卡簧的泥包几率。

-

图7 优化后PDC与金刚石钻头

-

a—优化后八刀翼双错齿PDC钻头模型;b—优化后八刀翼双错齿PDC钻头;c—优化后大斜齿金刚石钻头模型;d—优化后大斜齿金刚石钻头

-

3.2 钻进规程优化

-

在泥岩、泥砾岩中钻进,钻压越大,摩擦力增加越快,岩屑与钻头接触越紧密,越容易产生岩屑吸附滞留泥包,引发机械钻速下降和岩心磨细等问题。在钻进参数方面通过适当控制转速和钻压以减少切削造成的岩屑与钻头过量压实黏附而产生泥包。在现场钻进中采取“钻进时正常排量 155 L/ min、循环与倒杆时增大排量至300 L/min冲洗”的方法,实现勤清洗钻头、提高排屑能力(胡郁乐等, 2020),提升了钻头盲区的岩屑清洗效果。另外,在取心钻具维护方面,橡胶件报警胶圈在井深后受井温、井内压力、钻压影响容易发生变形、膨胀、破裂损坏,此时可将橡胶报警胶圈更换为同尺寸的“铁件圈”。施工中及时更换因泥质固相、岩屑颗粒的渗透导致“卡、顿”被损坏的内管单动轴承,通过上述钻进规程的改进较好地解决了泥包现象,不同井深段钻头及卡簧泥包解决情况(图8a~c)。在环空间隙增大后,相应减缓了短时间内大排量泥浆循环对井壁的冲刷危害,完钻后测井三开井径平均扩大率为12. 0%,小于设计要求的15. 0%。

-

图8 钻头与卡簧泥包解决情况

-

a—井深1334.73 m钻头出井;b—井深1655.94m钻头出井;c—卡簧泥包解决情况

-

3.3 钻井液维护

-

钻进泥岩、泥砾岩井段,有害固相含量增长速度较快,对钻井液性能维护从以下几个方面进行:一方面在循环过程中采取增加固控设备开动率、增加沉淀罐(池)数量等措施清除固相,定时采取清罐、倒罐措施和补充新浆液置换处理,将含砂率控制在4%以下。

-

另一方面通过添加2%~3%润滑油和含表面活性剂的润滑剂以降低泥饼摩阻系数、提升泥浆清洁能力,添加包被剂、高分子聚合物抑制泥岩水化分散,降低劣质固相含量,提高流变性能,达到减少钻头泥包的作用。

-

另外在泥浆中适当加入低粘增效粉(LBM)提高切力,增加悬浮、携带钻屑颗粒能力,降低岩屑在井底聚集沉淀而造成钻头泥包的概率(熊正强等, 2016;陶士先等,2022)。

-

4 结论

-

(1)以岩盐、泥(砾)岩、砂岩沉积型为主的钾盐地层,钻进时,在岩盐、泥岩类地层选择PDC钻头相对于金刚石钻头有很好切削效果并且钻进效率较高。但是针对软硬互层频繁和砂岩地层,尽量采用减小切削面积的孕镶金刚石钻头结构,这样可以增大胎体切入深度,提升剪切破碎岩石能力,达到较好的机械钻速效果。

-

(2)钻头与卡簧泥包对机械钻速和岩心直径产生较大影响。防止泥包可从钻头类型、底唇形状、水口断面、加大环空间隙方面加以考虑,在钻进中可对钻进参数、钻井液性能合理调整优化以及加强钻具维护,从而达到减少钻头泥包几率。

-

(3)从井深 1584.24 m 更换优化为大斜齿宽水口金刚石钻头后可以看出,优化后的孕镶金刚石钻头在砂岩、石盐岩、泥岩软硬互层钻进中提升了机械钻速,但胎体硬度降低后加快了胎体的磨耗,胎体平均寿命降低了 50%,在以后孕镶金刚石钻头优化过程中应当考虑胎体高度方面的优化。

-

(4)对软硬悬殊、互层频繁变化地层,应当加强不提钻换钻头技术的研究和应用,针对孔底钻头的工作情况和磨损状态及时更换适应地层的钻头,有利于各种形式 PDC 钻头和金刚石钻头的加工制作与使用,从而达到提高效率和降低钻头成本的目的。

-

参考文献

-

段隆臣, 潘秉锁, 周燕, 方小红 . 2012. 金刚石工具的设计与制造 [M]. 武汉: 中国地质大学出版社.

-

宫述林, 赵光贞, 栾元滇, 刘玉仙, 谈冀峥 . 2011. 钾盐矿床钻探工艺技术[J]. 探矿工程(岩土钻掘工程), 38(7): 25-28.

-

胡郁乐, 胡晨, 张恒春, 曹龙龙, 王稳石, 王志刚. 2020. 钻头泥包原因分析及松科二井防泥包钻井液的应用[J]. 煤田地质与勘探, 48 (5): 254-261.

-

胡晨, 闫家, 张恒春, 曹龙龙, 王稳石, 王志刚. 2021. 泥页岩地层绳索取心钻进钻头应用及优化设计研究[J]. 钻探工程, 48(12): 65-71.

-

李金锁, 张少林, 刘江, 张佳文. 2015. 绳索取心钻进技术在松散盐岩地层中的应用探讨[J]探矿工程(岩土钻掘工程), 42(7): 5-9.

-

罗冠平 . 2018. 绳索取心钻进工艺在盐矿深部钻探中的应用研究 [J]. 探矿工程(岩土钻掘工程), 45(6): 8-13.

-

吕利强 . 2020. 滇西南钾盐调查 MK-3 大口径超深井绳索取心钻进工艺[J]. 探矿工程(岩土钻掘工程), 47(3): 53-58.

-

苗忠英, 郑绵平, 娄鹏程, 张雪飞, 孙海涛, 张震, 徐其辉, 杜雪苗 . 2022. 云南思茅盆地钾盐矿床的深源浅储成因模式——来自于Sr同位素的证据[J]. 中国地质, 49(6): 1923-1935.

-

沈立娜, 阮海龙, 李春, 吴海霞, 吴海霞, 贾美玲, 欧阳志勇 . 2014. 坚硬致密“打滑”地层新型自锐金刚石钻头的研究[J]. 探矿工程 (岩土钻掘工程), 41(11): 57-59.

-

汤风林, 宁伏龙, 段隆臣, Чихоткин В Ф. 2021. 各项异性岩石钻进用钻头和孔底装置的分析研究与探讨[J]. 钻探工程, 48(2): 54-63.

-

陶士先, 付帆, 熊正强. 2022地质钻探冲洗液技术手册[M]. 北京: 地质出版社.

-

汤凤林, 赵荣欣, 周欣, 段隆臣, Борисов К А. 2023. 深部钻进用新型复合片钻头的试验研究[J]. 钻探工程, 50(1): 39-48.

-

王金龙, 高科, 张宗正, 赵研, 谢晓波 . 2022. 双孕镶金刚石钻头跟套管连续钻进机构设计及模拟分析[J]. 钻探工程, 49(3): 92-99.

-

王永全, 崔秀忠, 秦志坤. 2012. 深部钾盐矿钻探技术及应用[J]. 矿床地质, 31(S1): 2.

-

武羽晓, 邢立亭, 袁春鸿, 吕晶 . 2022. 复合片钻头工艺技术在钾盐矿层中的应用[J]. 矿产勘查, 13(1): 88-94.

-

熊正强, 陶士先, 李艳宁, 蒋睿. 2016. 国内外冲洗液技术研究与应用进展[J]. 探矿工程(岩土钻掘工程), 43(5): 6-12.

-

易强忠, 王应科, 黎光朋, 喻忠伟, 汪林, 李启彪. 2023. 景谷凹陷钾盐地质调查 JG-2 井钻探施工技术[J]. 钻探工程, 50(S1): 358-364.

-

岳维好, 高建国, 李云灿, 刘应辉, 刘心开 . 2011. 云南省勐野井式钾盐矿找矿模型及预测[J]. 地质与勘探, 47(5): 809-822.

-

周策, 刘一民, 罗光强, 孟照魁, 焦焕静, 高爽. 2018, 存储式光纤陀螺测斜探管研制[J]. 探矿工程(岩土钻掘工程), 45(10): 147-159.

-

朱恒银, 王强, 杨展, 杨凯华 . 深部地质钻探金刚石钻头研究与应用 [M]. 武汉: 中国地质大学出版社, 2014.

-

朱恒银, 王强, 张正, 蔡正水 . 2016, 大直径加重管绳索取心技术在页岩气勘探中的应用研究[J]. 探矿工程﹙岩土钻掘工程﹚, 43 (10): 160-164.

-

摘要

JG-2井是中国地质科学院矿产资源研究所为进一步查明思茅盆地勐野井组钾盐资源而布置于景谷凹陷盆地的地质调查井,设计井深1800 m。全孔取心分别采用金刚石和PDC绳索取心工艺技术,施工中出现岩盐、泥岩、砂岩及泥砾岩互层频繁、反复交替,致使岩石可钻性及研磨性变化快,钻头机械钻速快-慢不均、泥包及岩心磨损严重等问题,对钻头选型带来较大的困难、影响了钻进效率。本文针对上述问题,分析总结了钻遇地层岩性特征和使用钻头类型、结构后,优选了八刀翼PDC绳索取心钻头类型、同时优化了孕镶金刚石钻头结构与钻进参数,改善泥浆流变及清洁性能,较好地解决了上述问题,提高了钻头时效及取心质量。最后终孔深度1829. 44 m,终孔直径133 mm,钻获了直径≥78 mm的优质岩盐矿心,岩矿心平均采取率达到97. 51%,为类似地质条件钾盐调查勘探提供一定的借鉴依据。

Abstract

JG-2 well is a geological survey well arranged by the Institute of Mineral Resources of the Chinese Academy of Geological Sciences in the Jinggu Depression Basin to further identify the potassium salt resources of the Mengye Well Formation in the Simao Basin. The designed well depth is 1800 m. The full hole coring technology adopts diamond and PDC rope coring techniques respectively. During construction, there are frequent and repeated alternations of rock salt, mudstone, sandstone, and mudstone conglomerates, resulting in rapid changes in rock drillability and abrasiveness. The mechanical drilling speed of the drill bit is uneven, and the mud package and rock core are severely worn, which brings great difficulties to the selection of the drill bit and affects drilling efficiency. This article analyzes and summarizes the lithological characteristics of the encountered strata, as well as the types and structures of drill bits used. After that, the eight blade PDC rope coring drill bit type was selected, and the structure and drilling parameters of the impregnated diamond drill bit were optimized to improve the rheological and cleaning properties of the mud, effectively solving the above problems and improving the efficiency and quality of the drill bit and coring. The final depth of the final hole was 1829. 44 m, with a final diameter of 133mm. High quality rock salt cores with a diameter of ≥78 mm were drilled, and the average recovery rate of the rock and ore cores reached 97. 51%. This provides a certain reference for similar geological conditions of potassium salt investigation and drilling engineering.